Das Schockwellen- oder auch elektrohydraulische Zerkleinerungsverfahren findet in Deutschland aktuell nur in geringem Umfang Anwendung. Es ist in das Gebiet der Impulstechnik („Pulsed Power“) einzuordnen, welche in Deutschland eine weitgehend neue Technologie darstellt. Bisherige Applikationen an Forschungsinstituten beschränkten sich zumeist auf die sortenreine Zerkleinerung von Altbeton. Kommerzielle Anwendungen existieren in Form von der extrakorporalen Stoßwellentherapie („Lithotripsie“), der Blechumformung oder dem Entsanden von Sandgussformteilen in der Gießereibranche.

Das materialselektive elektrohydraulische Zerkleinerungsverfahren (EHZ) der ImpulsTec bietet für die stoffliche Trennung komplexer Materialverbunde und Kompositmaterialien einen überzeugenden Lösungsansatz. Das Verfahren bedient sich mechanischer Schockwellen, welche in einem flüssigen Medium generiert werden, um eine Energieeinkopplung und damit eine Zerkleinerung des Mahlguts zu bewirken.

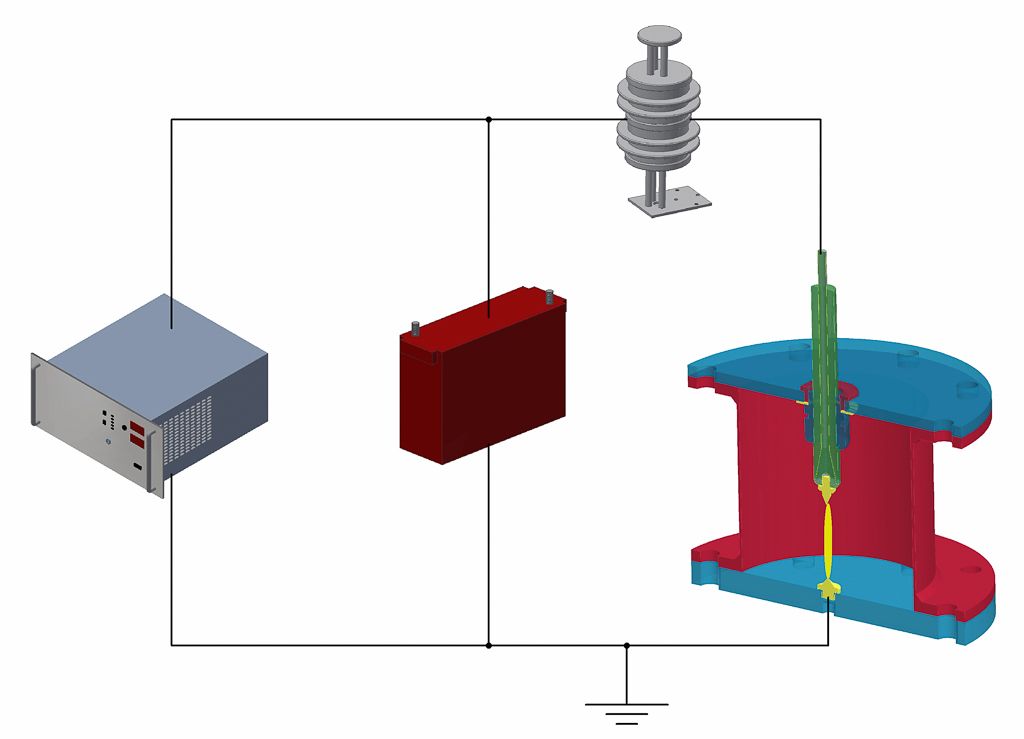

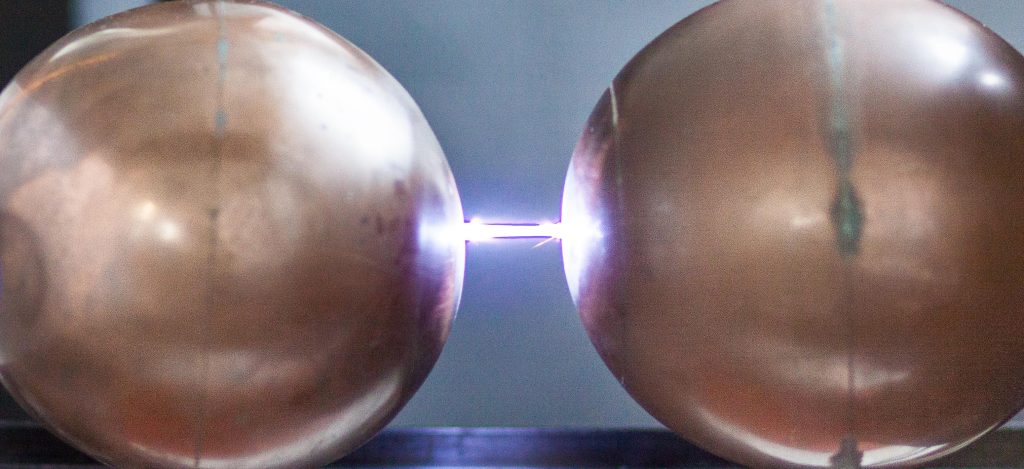

Die Schockwellen werden mit Hilfe des elektrohydraulischen Effekts erzeugt, bei dem in einer Flüssigkeit zwischen zwei Elektroden ein kurzzeitiger, intensiver Lichtbogen gezündet wird. Dazu werden Stoßkondensatoren auf eine Arbeitsspannung von bis zu 50kV aufgeladen und im Anschluss mit Hilfe einer Funkenstrecke auf das Elektrodensystem eines mit einem flüssigen Medium gefüllten Zerkleinerungsreaktors geschalten.

Die sich daraufhin zwischen zwei Elektroden ausbildende sogenannte „Stoßentladung“ erzeugt einen rapide expandierenden Plasmakanal, der in der Flüssigkeit sich radial ausbreitende Schockwellen hervorruft. In der Nähe des Entstehungsortes treten dabei Drücke von einigen tausend Atmosphären auf. Diese Schockwellen treffen bei der Ausbreitung im Reaktor auf das in der Flüssigkeit eingelegte Mahlgut und führen zu dessen Zerkleinerung. Das elektrohydraulische Zerkleinerungsverfahren koppelt über die im Zerkleinerungsmedium propagierende Stoßwelle an das Mahlgut an.

Dadurch ergibt sich kein Kontakt mit einem festen Mahlkörper, so dass quasi ein „berührungsfreies“ Trennverfahren vorliegt. Das industrietaugliche Schockwellenverfahren der ImpulsTec GmbH weist durch seine hohe Materialselektivität ein verstärktes Bruchverhalten an Grenzflächen unterschiedlicher Materialien auf und ist damit prädestiniert für die Anwendung auf komplexe Industriematerialien und Verbundwerkstoffe.