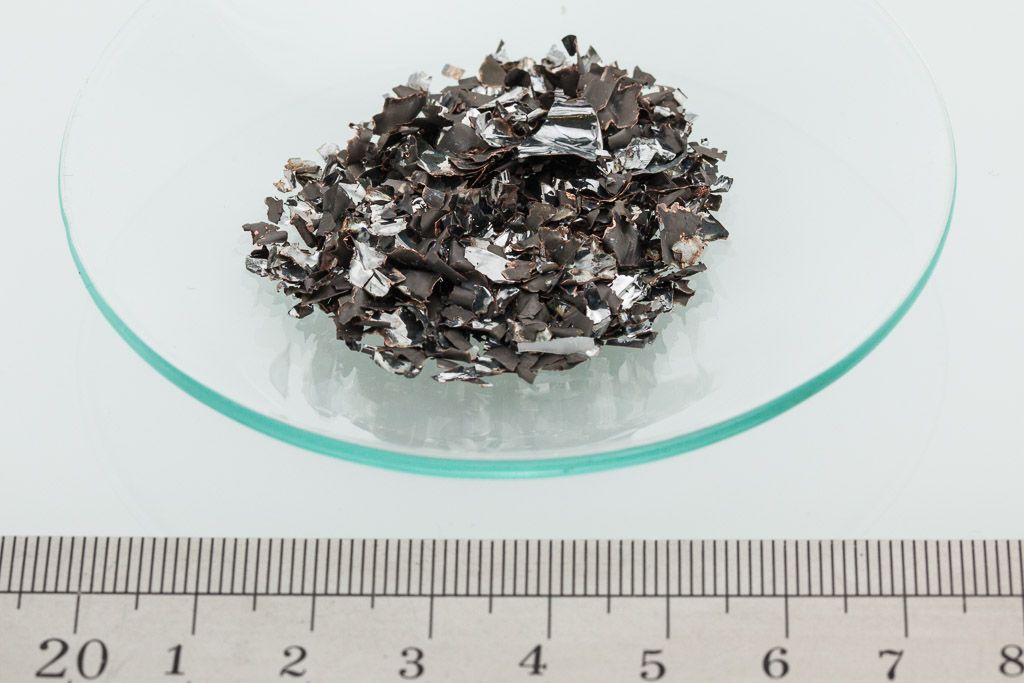

Ein vielversprechendes Anwendungsgebiet des Schockwellenverfahrens ist das Recycling von Verbundwerkstoffen und Kompositen wie beispielsweise Photovoltaikmodule oder carbonfaserverstärkte Kunststoffe. Durch die Zerlegung der Materialien in ihre Einzelbestandteile eröffnet das materialselektive Zerkleinerungsverfahren zukünftig effizientere Nutzungs- und Verwertungsmöglichkeiten, weg von der reinen stofflichen Verwertung hin zu einem funktionellen Recycling der Materialien.

Die mit Hilfe des Schockwellenzerkleinerungsverfahrens erzielbare Trennschärfe hängt dabei im Wesentlichen von den mechanischen und akustischen Eigenschaften der Verbundwerkstoffe ab. Durch die schonende Rückgewinnung der einzelnen Materialien ergeben sich neue Recyclingansätze, weg von der reinen stofflichen Verwertung hin zu einem funktionellen Recycling.

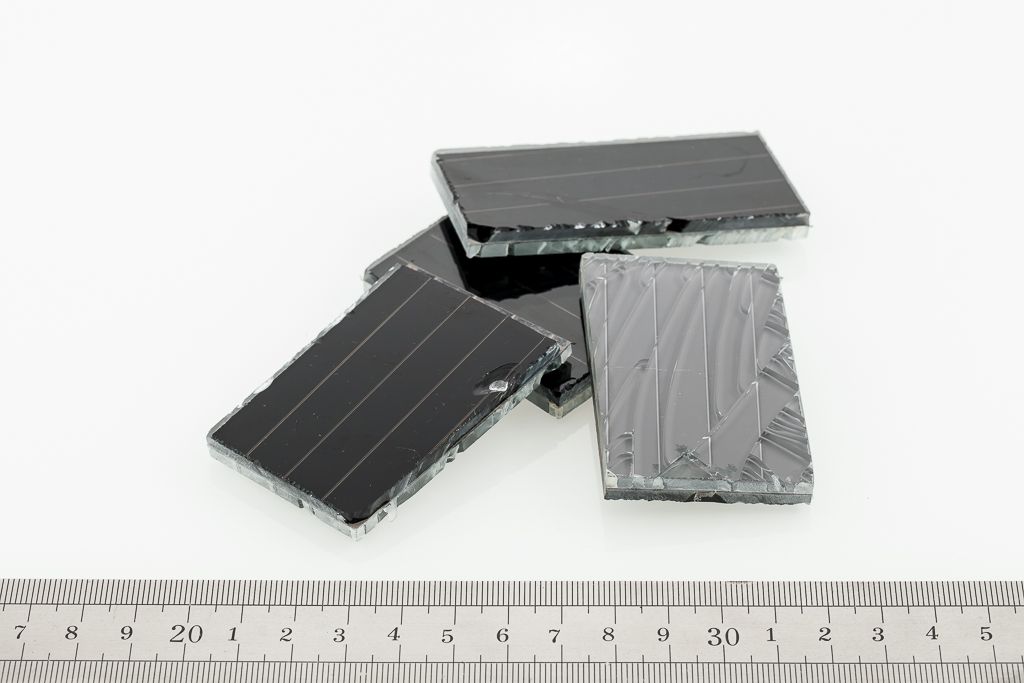

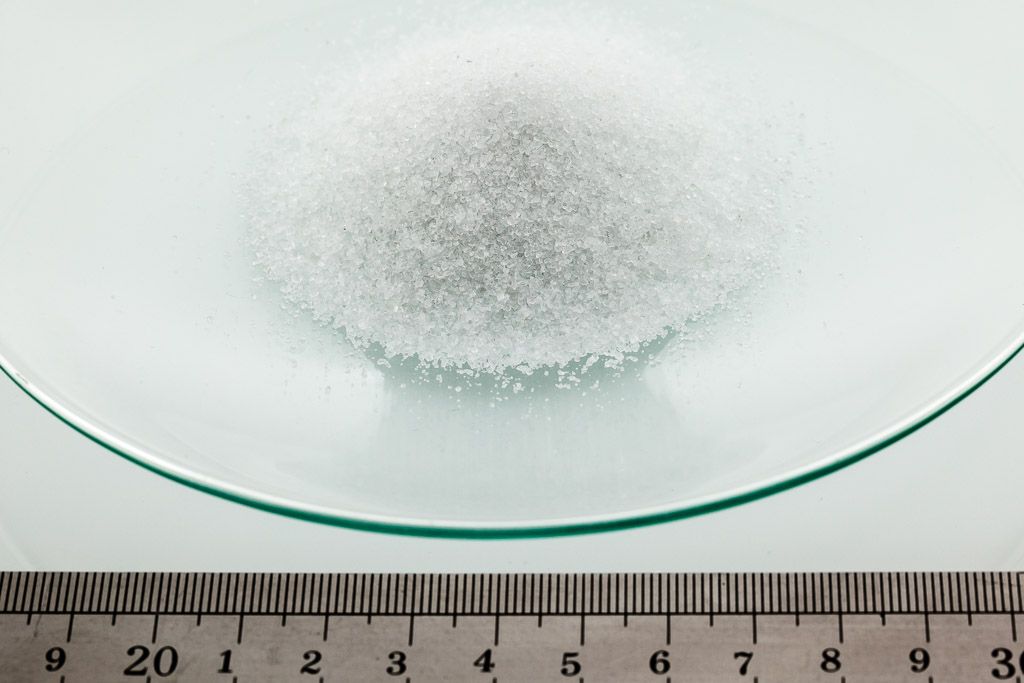

Eine Anwendungsmöglichkeit des Schockwellenverfahrens ist das Recycling von Solarmodulen, bei dem es neben der Freilegung des Halbleitermaterials auch gelingt das hochwertige Frontglas unter Einhaltung von hohen Reinheitsanforderungen zurückzugewinnen.

Das Schockwellenverfahren der ImpulsTec GmbH eignet sich hervorragend zum Ablösen dünner Beschichtungen von Substraten wie beispielsweise beim Abtrennen der aktivmaterialhaltigen Beschichtung von Kathodenfolien aus der Batteriezellenfertigung. Je nach mechanischer Integrität der jeweiligen Werkstoffe bleibt das Substrat strukturell weitgehend intakt oder wird ebenfalls mit zerlegt. Die minimale ablösbare Schichtdicke hängt dabei von der jeweiligen Materialkombination sowie den physikalischen Eigenschaften der Fügepartner ab. In mehreren Forschungs- und Kundenprojekten gelang es mit Hilfe des Schockwellenverfahrens Schichtdicken bis unter 10 µm wieder abzutragen.